イラストレーターと

ハンドメイド作家の

理学療法士のサイト

見出しボルダリングのホールドをモチーフにしていろいろ作る 〜マグネットとタイピンとマグカップ〜

趣味でボルダリングをしているのですが、ホールドをモチーフにしたアイテムをいくつか作ってみようと思います。

ホールドの原料は樹脂(主にポリエステル)です。多くのボルダリングジムはホールドを業者さんから購入しているようですが、自作することもできるようです。ホールドの原型をシリコンで型取りし、樹脂を流し込むことで作成します。

今回はそれと同じ作り方のミニチュア版で、ホワイトボード用のマグネット、タイピン(とカフスボタン等)、マグカップ(の取っ手)の制作に挑戦します。

■原型制作

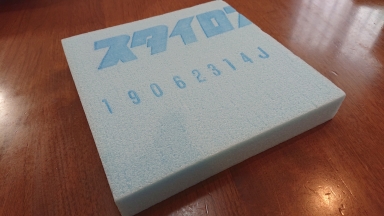

まず原型を作ります。いくつかホールドを手作りしているサイトを調べてみたのですが、スタイロフォームという素材が良さそうです。通常は建築で断熱材として使われる素材で、目の細かい発泡スチロールのような質感です。カッターで簡単に削れ、ヤスリがけもできるので造形に便利です。ホームセンターでは2mとかとんでもない大きさのものしか扱っていませんが(建築材だから当然ですが)、写真のものは手芸屋さんで20cm×20cmで売っていました(200円)。

こんな感じにカッターでざっくり削って、ヤスリで整えます。1個3〜4cmくらい。ヤスリの細かさでホールドのザラザラ感を表現します。初めての制作なので加減がわかりませんが、#240のヤスリを使用しました。

ヤスリをかけて、ボルトの穴を開けたところです。手前がマグネット用、左奥がタイピンとカフスボタンとラペルピン、右奥がマグカップの取っ手です。

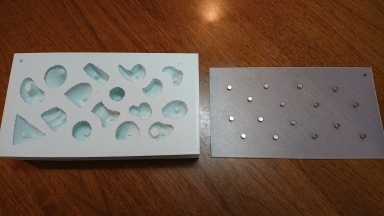

■型取り(雌型制作)

原型をシリコンで型取りするため、並べて外壁を作ります。隙間が無ければ何でも良いのですが、大きさを調整しやすいのでブロックを使いました。一応隙間を塞ぐためにマスキングテープを貼っています。

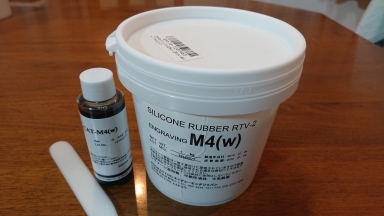

型取り用のシリコンはモデラーズストアというお店(ネットショップ)で安く売っていました。私は1kg1992円で購入しましたが、時期によって価格にかなり変動があるようです(1700円〜2500円くらい。理由は不明)。

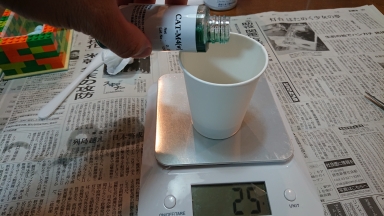

シリコンに付属の硬化剤を4%混ぜることで固まります。1%ずれるだけで硬化時間にかなり差が出るようですので、正確に計量します。

シリコンを流し込んだところです。硬さは“普通タイプ”というものを選んだのですが、この大きさの原型の型取りに特に不便さは感じませんでした。細かいくぼみに気泡が残ってしまうと嫌だなと思っていたのですが、しばらくすると気泡が表面にポコポコ浮かんできましたので、順調に抜けているようです。

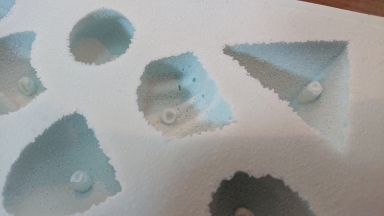

シリコンが固まり、原型を抜いたところです。

細かく見てみると、ボルトの穴にシリコンが完全に入っていないところがいくつかありました。もうやり直しはできないので、成形をした後にドリルで改めて穴を開けることにします。ホールドのザラザラ感はうまく表現できているように思います。

■成形(雄型制作)

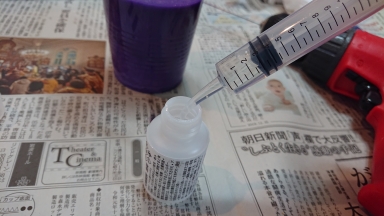

ではいよいよ成形を行います。使用する樹脂は正確にはFRP不飽和ポリエステル樹脂と呼ばれるものを用意しました。成形用の樹脂は多くの種類があり、その性質もさまざまのようですが、素人の私にはさっぱりわからなかったので、一番単価の安い物(2kgで硬化剤付き2213円)を選びました。失敗も考えられるので、気軽に使える方が良かったからです。

樹脂そのものは透き通った薄い飴色のような色ですので、塗料で着色します。樹脂専用の着色料もありますが、アクリル塗料で代用できるようです。私はセラムコートという塗料を使いました(安いです。約60mlで200円くらい)。

着色料はどれくらいの割合で入れるのか分からなかったので業者さんに問い合わせたところ、樹脂の5%以内にとどめてほしいそうです。5%を超えると硬化しない可能性があるのと、硬化に伴う収縮率が大きくなってしまうとのこと。計量しながら入れましたが、重さと容積のどちらで問い合わせたのか忘れてしまい、もはや正確ではなくなりました。

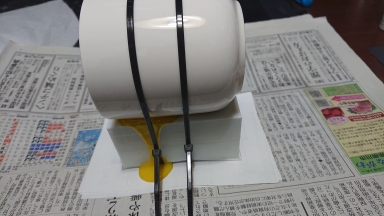

樹脂と着色料の攪拌に悩んだのですが、割り箸などで無神経にグルグルかき混ぜると気泡が混入してしまうような気がして、写真のようなものを針金で作りました。渦巻の部分を樹脂の中に完全に突っ込んでドリルで回せば、気泡の混入を極力抑えられるはずです。

着色料を攪拌したところです。5%以内だと着色料が少ない気がして「こんなに少なくてちゃんと色がつくの?」と思いましたが、意外と鮮やかに発色しました。

※2回目の成形で面倒くさくなって割り箸でかき混ぜたのですが、気泡が混入することなく普通に混ざりました。杞憂でした。

ところでマグネットの裏側につけるマグネットそのものは100円ショップで買いました。直径6mm程度の円筒形のマグネットを取り付けます。

成形した後に穴をあけて接着剤で付けるのが面倒と感じたので、写真のようにアクリル板にシリコン型の位置に合うようにマグネットを付けておき、樹脂を流し込んだ後にパタンと蓋を閉めるようにシリコン型とアクリル板を合わる作戦でいきます。樹脂は硬化時に若干収縮するはずですので、マグネットを締め付けてしっかり接着されるはずです。

樹脂の硬化剤を入れます。季節(気温)や硬化速度の違いを1〜3%の範囲内で調整するようです。今回は2%の範囲で入れようと正確に計量しているつもりなのですが、着色料と同じく重さと容積を混同している時点でもう適当ですね。だいたい2%だと思います。硬化剤が増えるほど、硬化時間が短く、収縮率が大きくなるようです。

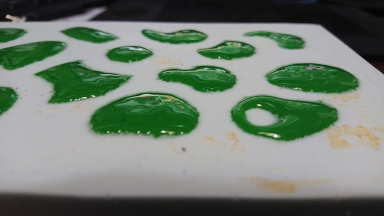

硬化剤を混ぜた樹脂をシリコン型に注いだところです。この時点では樹脂はサラサラしており、隙間にきれいに入っていきます。ここから硬化剤の量によって数時間かけて固まっていきます。

先ほどのマグネットを貼付したアクリル板を被せたところです。樹脂と板の間に空気が入ってしまい、しばらく空気を抜こうと試行錯誤したのですが結局無理でした。なんだか失敗の予感を持ちつつとりあえず固まるのを待ちます。

固まったところです。やっぱり気泡がそのまま残ってしまいました。マグネットとして使う場合、裏は見えないので実用面に問題はないのですが、やっぱり気になるので何度かやり直しました。しかしどうしても気泡を抜くことができず、この方法は断念しました。

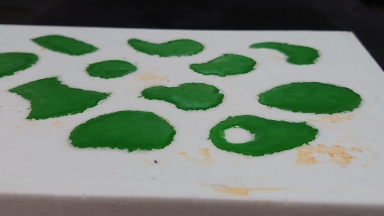

素直に裏は平らで作り、マグネットを入れる穴は固まってからドリルで開けることにしました。写真は硬化後ですが、きれいに平らに固まってくれました。

ちなみに樹脂の収縮の程度はこんな感じです。上が硬化前で、下が硬化後です。硬化剤約2%でこれくらい収縮しますので、すりきり状態にすると固まった後に少しえぐれてしまうかもしれませんね。

タイピン、カフスボタン、ラペルピンのセットは、金具が接着剤で後付けだと耐久性に不安があったため、硬化前に金具を少し埋没させておくようにしました。

こちらはマグカップです。取っ手の部分を切断し、ここにホールドをくっつけます。陶器はの表面(釉薬)は二酸化ケイ素というガラスに似た物質でかなり硬いのですが、ダイヤモンド電着のグラインダーであれば削って切断することができます。

こんな感じでシリコン型に樹脂を流し込んだ後に、マグカップを押し付けて取っ手の根元を埋没させて、固まるのを待ちます。

硬化後の樹脂を型から外しました。ホールドの質感はほぼ理想通りに再現できていると思います。ザラザラして触ると楽しい質感です。

ただ、表面に固まりきらない樹脂が残っているようで、ベタベタというほどではありませんが触ってみるとちょっと張りつく感じがします。

固まりきらない樹脂はアセトンという溶剤で洗い流せるそうなので、バリ取りとマグネットの穴をあけた後にアセトンで全体を洗うことにしました。工業溶剤としてのアセトンはやや高価ですが、マニキュアのリムーバーの主成分はアセトンなので代用できます。100円ショップで買いました。ただし最近はノンアセトンタイプのリムーバーもあるので買うときは注意してください。

アセトンで洗った後、ボルトを取り付けました。本物にこだわって六角穴付きボルトです。

裏にもマグネットを取り付けました。

完成です。全8色で作りましたが、これだけの数になると楽しくなりますね。しばらく家の冷蔵庫のドアが賑わいそうです。

タイピン、カフス、ラペルピンはこんな感じになりました。

マグカップはこんな感じ。もともと海外のクラフトショップで同じようなマグカップをみつけたのが今回作ろうと思ったきっかけでした。初挑戦にしてはまずまずのものが作れたので満足です。

ボルダリングのホールドを手作りしているいろんな方のサイトを参考に試行錯誤で作ってみましたが、スタイロフォームをサクサク削るのが楽しかったです。樹脂の硬化剤の割合を変えることで硬化時間や収縮率を変えられるようなので、まだ試行錯誤の余地が残っていそうです。これからも気が向いたらいろんなアイテムを作ってみようと思います。

■追記

今回制作したマグネットはハンドメイド販売サイトのCreema(クリーマ)とminne(ミンネ)で販売することにしました。

今後も作品を追加していく予定なので、興味があればよろしくお願いします。

↑バナーをクリックすると販売サイトに移動します。

青木双風(あおきそうふう)青木双風

イラストレーター

ハンドメイド作家

理学療法士

趣味のイラストや工作の展示、イラスト素材の制作などをしています。

Mail:sofu-s★sofustudio.com

(★を@に変えて送信してください)